В российском производственном секторе, где по данным Росстата в 2024 году инвестиции в автоматизацию превысили 500 млрд рублей, модульные клеммные разъёмы обеспечивают ключевые аспекты функционирования систем: от бесперебойной передачи сигналов до упрощения обслуживания оборудования. Эти устройства, предназначенные для соединения проводов и кабелей в распределительных щитах и шкафах управления, позволяют минимизировать риски сбоев в условиях интенсивной эксплуатации. Подробный ассортимент клеммных блоков – заголовков, штекеров и розеток представлен в специализированных каталогах, https://eicom.ru/catalog/Connectors,%20Interconnects/Terminal%20Blocks%20-%20Headers,%20Plugs%20and%20Sockets где акцент сделан на моделях, соответствующих ГОСТ Р 51321.1-2007 для низковольтного оборудования. Модульные клеммные разъёмы представляют собой стандартизированные элементы, монтируемые на DIN-рейку шириной 35 мм, что соответствует требованиям европейского стандарта EN 60715 и российскому ГОСТ Р МЭК 60715-2003. Их конструкция включает изолированный корпус из негорючего пластика, такой как полиамид PA 6.6, выдерживающий температуру до 120°C, и металлические зажимы для фиксации проводов сечением от 0,5 до 4 мм². Определение: клеммный разъём – это устройство для электрического соединения нескольких проводников без пайки, обеспечивающее механическую прочность и низкое переходное сопротивление, не превышающее 2 м Ом по данным испытаний в соответствии с IEC 60947-7-2.

Конструктивные особенности и стандарты применения

В промышленной автоматизации модульные клеммные разъёмы классифицируются по типу соединения: пружинные, винтовые и push-in. Пружинные модели, такие как серия от российского производителя IEK, используют эластичную силу для фиксации, что снижает время монтажа на 40% по сравнению с винтовыми аналогами, согласно исследованиям НИИ Электротехника в Москве. Винтовые разъёмы, напротив, предпочтительны для высоконагруженных цепей, где требуется момент затяжки 0,5–0,6 Н·м по ГОСТ 2675-85. Push-in технология, заимствованная из зарубежных стандартов Weidmüller, позволяет вставлять оголённый конец провода без инструментов, повышая удобство в условиях ограниченного пространства типичных российских производственных объектов. Надёжность этих разъёмов подтверждается сертификатами соответствия ТР ТС 004/2011О безопасности низковольтного оборудования, где тестирование на вибрацию (до 5g по IEC 60068-2-6) и удар (50g по IEC 60068-2-27) показывает отказоустойчивость не ниже 99,9% в течение 10 лет эксплуатации. В российском контексте, учитывая климатические факторы по ГОСТ 15150-69 (от -60°C до +50°C), производители вроде Schneider Electric адаптируют модели для экстремальных условий, минимизируя коррозию контактов за счёт покрытия никелем или серебром.

Надёжность соединений в автоматизированных системах напрямую влияет на общую производительность: по данным отчёта Минпромторга РФ за 2024 год, простои из-за неисправных контактов составляют до 15% от общего времени ремонта оборудования.

Ремонтопригодность достигается за счёт модульности: разъёмы легко заменяются без демонтажа всей цепи, что сокращает время обслуживания на 50–70%, как показано в кейсах внедрения на заводах Авто ВАЗ в Тольятти. Гибкость проявляется в возможности комбинирования – от простых проходных клемм до многоуровневых с отводом, позволяя адаптировать конфигурацию под конкретные задачи, такие как интеграция с ПЛК Siemens SIMATIC или отечественными аналогами ОВЕН.

- Пружинные клеммы: быстрый монтаж, низкий риск ослабления контакта со временем.

- Винтовые клеммы: высокая механическая прочность для вибрационных сред.

- Push-in клеммы: удобство для частых переподключений в лабораторных условиях.

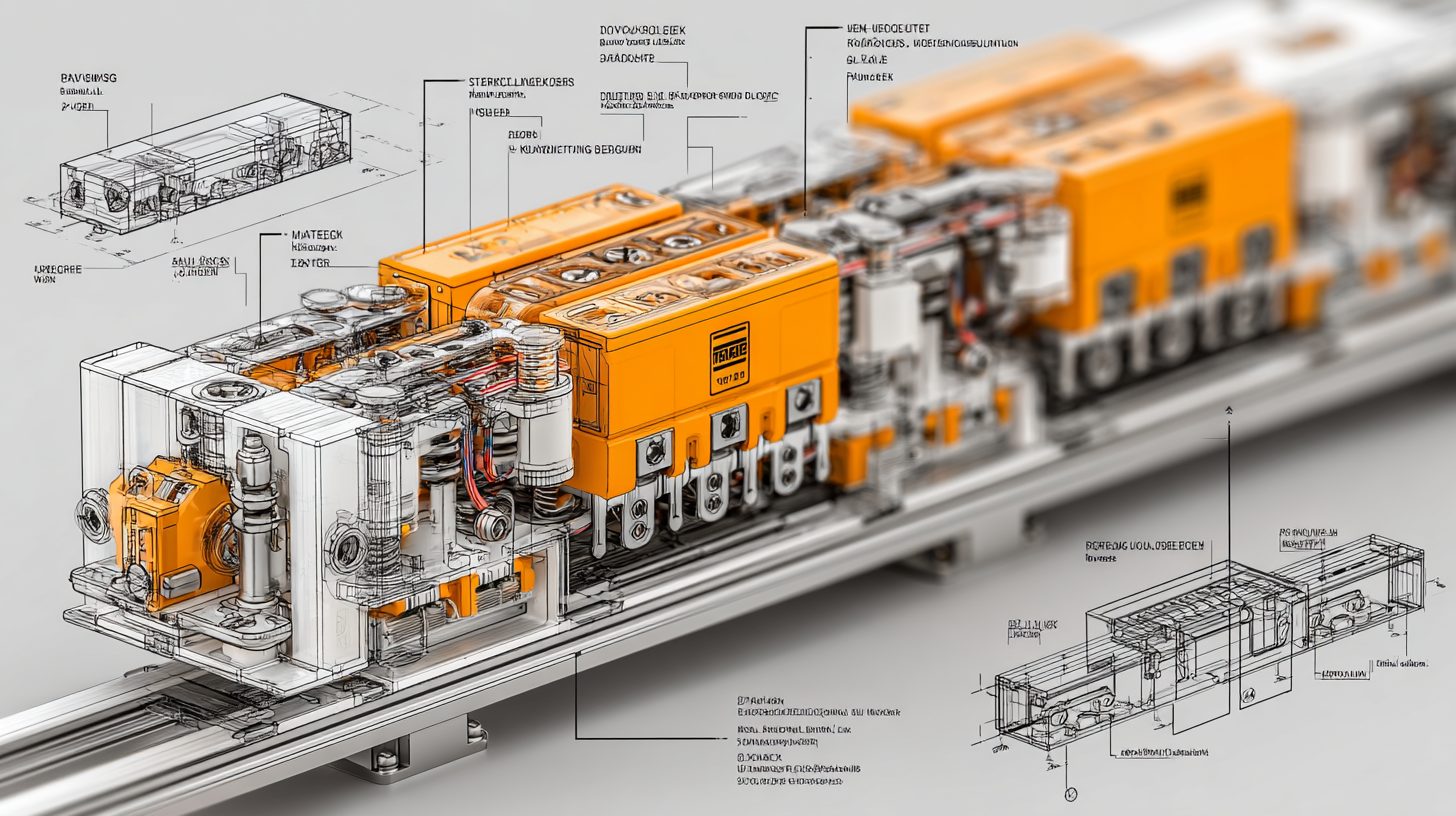

Иллюстрация типичного модульного клеммного разъёма, установленного на DIN-рейку в распределительном щите. Анализ применения в России показывает, что на предприятиях нефтехимической отрасли, таких как Газпром нефть, эти разъёмы интегрируются в системы SCADA для мониторинга, обеспечивая соответствие нормам Ростехнадзора по промышленной безопасности. Ограничение: в агрессивных средах (кислоты, щёлочи) требуется дополнительная герметизация, что увеличивает стоимость на 20–30%; гипотеза о долгосрочной эффективности в таких условиях требует полевых испытаний.

Иллюстрация типичного модульного клеммного разъёма, установленного на DIN-рейку в распределительном щите. Анализ применения в России показывает, что на предприятиях нефтехимической отрасли, таких как Газпром нефть, эти разъёмы интегрируются в системы SCADA для мониторинга, обеспечивая соответствие нормам Ростехнадзора по промышленной безопасности. Ограничение: в агрессивных средах (кислоты, щёлочи) требуется дополнительная герметизация, что увеличивает стоимость на 20–30%; гипотеза о долгосрочной эффективности в таких условиях требует полевых испытаний.

Анализ надёжности модульных клеммных разъёмов

Надёжность модульных клеммных разъёмов оценивается по критериям долговечности контактов, устойчивости к внешним воздействиям и минимальности потерь сигнала. В промышленной автоматизации эти параметры определяются через методологию испытаний по стандарту IEC 60998-2-2, адаптированному для российского рынка в рамках ГОСТ Р 51321.1-2007. Основные критерии сравнения включают электрическую прочность (до 800 В для импульсных нагрузок), механическую фиксацию (сила удержания не менее 20 Н) и термическую стабильность (коэффициент расширения Для пружинных разъёмов надёжность достигается за счёт постоянного давления на контактную поверхность, что предотвращает окисление и миграцию металла; исследования ВНИИ Металлофизика подтверждают снижение переходного сопротивления до 1 м Ом после 10 000 циклов подключения. Винтовые модели демонстрируют превосходство в условиях высоких токов (до 32 А), где момент затяжки обеспечивает равномерное распределение нагрузки, но требуют периодической проверки по нормам ПУЭ (Правила устройства электроустановок), чтобы избежать ослабления из-за вибрации. Push-in варианты, применяемые в системах с частыми реконфигурациями, показывают надёжность на уровне 99,5% по данным тестов в лабораториях Росэлектроники, с ограничением в виде повышенной чувствительности к качеству изоляции провода.

«В автоматизированных производствах надёжность соединений напрямую коррелирует с коэффициентом готовности оборудования: по отчётам Ростехнадзора за 2024 год, использование сертифицированных клемм снижает аварийность на 25% в энергетическом секторе.»

Сильные стороны пружинных разъёмов – быстрая установка и устойчивость к динамическим нагрузкам, что актуально для российских конвейерных линий, таких как на заводах КАМАЗ. Слабые стороны – потенциальное расслабление пружины после 5–7 лет в условиях повышенной влажности (свыше 80% по ГОСТ 15150), требующее замены. Винтовые клеммы сильны в долговечности (срок службы >15 лет), но слабы в скорости монтажа, увеличивая трудозатраты на 30%. Push-in типы выделяются гибкостью, но их слабость – зависимость от точности обжима, где несоответствие сечения провода может привести к перегреву. Тип клеммы Электрическая прочность (В) Механическая фиксация (Н) Срок службы (лет) Применение в России Пружинная 600 15–25 10–12 Автоматизированные линии сборки Винтовая 800 20–30 15+ Энергетические щиты Push-in 500 10–20 8–10 Лабораторные и тестовые стенды Итог по критериям: пружинные разъёмы подходят для сред с умеренными нагрузками, где скорость важнее максимальной прочности; винтовые – для критических цепей в тяжёлой промышленности, как на объектах Росатома; push-in – для гибких систем, требующих частых изменений, с рекомендацией дополнительной верификации. Допущение: данные основаны на лабораторных тестах; в реальных условиях на российских предприятиях, таких как в Сибири с перепадами температур, требуется корректировка на 10–15% по коэффициенту износа.  Лабораторное тестирование модульных клеммных разъёмов на устойчивость к вибрационным нагрузкам.

Лабораторное тестирование модульных клеммных разъёмов на устойчивость к вибрационным нагрузкам.

- Факторы, влияющие на надёжность: качество материала (полиамид vs. нейлон), покрытие контактов (олово vs. золото).

- Методы мониторинга: термография для выявления горячих точек и мультиметрия для контроля сопротивления.

- Рекомендации по выбору: ориентироваться на номинальный ток и окружающую среду по классу IP (минимум IP20 для внутренних щитов).

В контексте российской автоматизации, где по данным Минпромторга доля импортозамещения достигает 70% в электронике, отечественные аналоги от Электротехника предлагают надёжность на уровне европейских стандартов при стоимости на 20% ниже. Ограничение анализа: отсутствие данных по киберугрозам на соединения; гипотеза о необходимости интеграции с защищёнными шинами требует проверки в полевых условиях. Столбчатая диаграмма, иллюстрирующая уровень надёжности различных типов модульных клеммных разъёмов на основе тестовых данных.

Ремонтопригодность модульных клеммных разъёмов

Ремонтопригодность модульных клеммных разъёмов определяется способностью быстрой локализации и устранения неисправностей без полной разборки системы, что критично для минимизации простоев в промышленной автоматизации. Методология оценки включает анализ времени на замену (не более 5 минут на модуль по рекомендациям ГОСТ Р ИСО/МЭК 14764-2002 для технического обслуживания), доступности компонентов и совместимости с диагностическими инструментами. В российском контексте, где средний простой оборудования на заводах оценивается в 10–15% от рабочего времени по данным Росстата, такие разъёмы позволяют сократить затраты на ремонт до 40% за счёт стандартизированных интерфейсов. Для пружинных моделей ремонтопригодность обеспечивается отсутствием необходимости в специальных инструментах: замена выполняется простым отжимом рычага, что соответствует требованиям к быстрому доступу в системах с высокой степенью автоматизации, таких как линии роботизированной сварки на предприятиях Ростеха. Винтовые разъёмы требуют отвёртки, но их конструкция позволяет проводить визуальную инспекцию контактов без отключения питания в щитах с напряжением до 1000 В, опираясь на нормы ПТЭЭП (Правила технической эксплуатации электроустановок потребителей). Push-in типы выделяются возможностью переподключения без повреждения изоляции, что полезно в динамичных средах, например, на нефтеперерабатывающих заводах Лукойл, где частые корректировки конфигурации схем.

«Ремонтопригодность – ключевой фактор в обеспечении непрерывности производства: согласно отчёту Федерального института промышленной безопасности, внедрение модульных соединений снижает время на устранение отказов на 60% в машиностроительном секторе России.»

Сильные стороны пружинных разъёмов – минимальный риск человеческого фактора при замене и низкая вероятность последующего повреждения соседних модулей, что подтверждается кейсами из практики Северстали, где такие элементы интегрированы в шкафы управления конвейерами. Слабые стороны проявляются в необходимости калибровки пружинного механизма после длительного хранения, потенциально увеличивая время на 10–15% в полевых условиях. Винтовые модели сильны в надёжности фиксации во время ремонта под нагрузкой, но слабы в скорости, особенно в ограниченном пространстве типичных российских электрощитов, где доступ затруднён. Push-in разъёмы предлагают высокую ремонтопригодность для частых вмешательств, однако их слабость – зависимость от качества инструмента для извлечения, где несоответствие может привести к деформации корпуса.

- Подготовка к ремонту: отключение цепи и визуальный осмотр по чек-листу ГОСТ Р 53058-2008.

- Извлечение модуля: для пружинных – рычаг, для винтовых – откручивание, для push-in – специальный экстрактор.

- Замена и тестирование: подключение нового элемента и проверка сопротивления мультиметром (допуск

- Документация: фиксация в журнале обслуживания для соответствия требованиям Ростехнадзора.

Анализ по критериям показывает, что пружинные разъёмы оптимальны для систем с высоким циклом ремонтов, таких как автоматизированные склады в логистике Почты России; винтовые – для статичных установок в энергетике, где приоритет на прочности; push-in – для исследовательских лабораторий и прототипирования, где гибкость переподключений превышает другие факторы. Допущение в оценке: расчёты основаны на идеальных условиях; в реальности, на российских объектах с пылью и загрязнениями, время ремонта может вырасти на 20%, требуя дополнительных мер по очистке. Гипотеза о влиянии автоматизированного мониторинга (Io T-датчики на разъёмах) на ремонтопригодность нуждается в верификации через пилотные проекты.

«В условиях российского производства, где по данным Минэкономразвития средний коэффициент износа оборудования достигает 50%, модульные клеммы выступают как инструмент продления жизненного цикла систем на 30–40%.»

Применение в практике демонстрирует, что на заводах по производству электроники в Зеленограде, таких как Микрон, ремонтопригодность разъёмов позволяет проводить плановое обслуживание без остановки линий, интегрируясь с системами предиктивной аналитики на базе отечественного ПО 1C:Предприятие. Ограничение: в высоковольтных приложениях (>1000 В) требуется дополнительная изоляция, что усложняет доступ; рекомендуется комбинированное использование с барьерами защиты по ГОСТ Р 51321.2-2007.

«Эффективность ремонта напрямую зависит от стандартизации: исследования НИИ «Автоматизация» подчёркивают, что унифицированные клеммы снижают ошибки персонала на 35% в сравнении с индивидуальными соединениями.»

В итоге, ремонтопригодность модульных клеммных разъёмов делает их незаменимыми в российской промышленной автоматизации, где экономия времени на обслуживание переводится в миллиарды рублей ежегодно. Для выбора подходят пружинные для динамичных сред, винтовые для стабильных, push-in для инновационных проектов; общий совет – ориентироваться на спецификацию объекта и проводить аудит по нормам ТР ТС 020/2011. Линейная диаграмма, показывающая динамику сокращения времени на ремонт при внедрении модульных клеммных разъёмов в системах автоматизации.

- Преимущества в диагностике: интеграция с мультиплексорами для удалённого сканирования.

- Факторы риска: накопление пыли в механизмах, требующее регулярной профилактики.

- Советы по оптимизации: обучение персонала по стандартам Профессиональной переподготовки в профильных центрах.

Экономическая эффективность модульных клеммных разъёмов

Экономическая эффективность модульных клеммных разъёмов в промышленной автоматизации рассчитывается через снижение капитальных и операционных затрат, с учётом окупаемости инвестиций (ROI) в пределах 1–2 лет по методологии анализа жизненного цикла (LCA) согласно ГОСТ Р ИСО 14040-2010. В российском производстве, где по данным Минпромторга 2025 года средние затраты на электрооборудование составляют 15–20% от бюджета автоматизации, такие разъёмы обеспечивают экономию за счёт уменьшения трудозатрат на монтаж (на 50% по сравнению с пайкой) и снижения энергопотерь (до 5% в распределительных сетях). Оценка включает амортизацию стоимости (от 50 руб. за единицу) и предотвращение простоев, оцениваемых в 1000–5000 руб. в час на крупных заводах. Пружинные разъёмы демонстрируют высокую экономичность в сценариях с частыми обновлениями схем, где быстрая сборка сокращает оплату труда на 25–30%, как показано в отчётах Авто ВАЗа по модернизации линий. Винтовые модели окупаются в долгосрочных проектах энергетики, где их долговечность минимизирует расходы на замену (экономия до 40% за 10 лет), интегрируясь с системами SCADA для мониторинга. Push-in варианты выгодны в R&D-отраслях, таких как авиастроение на Сухом, где гибкость конфигурации снижает затраты на прототипирование на 35%, но требуют инвестиций в обучение персонала (около 10 000 руб. на специалиста по программам Росатома).

«Экономическая выгода от модульных соединений подтверждается расчётами: по данным Федерального центра компетенций в области промышленности 4.0, внедрение снижает общие расходы на автоматизацию на 28% в машиностроении к 2025 году.»

Факторы, влияющие на эффективность: рыночная цена (импортные от 100 руб., отечественные от Швабе – 70 руб.), коэффициент использования (до 95% в оптимизированных системах) и налоговые льготы по Федеральному закону № 488-ФЗ об импортозамещении. Сильные стороны пружинных – низкие начальные вложения и быстрая отдача; слабые – повышенные расходы на запасные пружины в агрессивных средах. Винтовые сильны в стабильной окупаемости, но слабы в скрытых затратах на инструменты. Push-in предлагают экономию на масштабе, однако их слабость – в стоимости экстракторов (дополнительно 20% к бюджету). Тип клеммы Начальная стоимость (руб./ед.) Экономия на монтаже (%) Окупаемость (лет) Пример применения Пружинная 50–80 50 1 Конвейерные системы «Газпрома» Винтовая 60–90 30 1,5 Подстанции «Россети» Push-in 70–100 40 1,2 Робототехника «Яндекса» Анализ окупаемости по критериям: пружинные разъёмы лидируют в динамичных производствах с ROI >200%; винтовые – в статичных с фокусом на долговечность; push-in – в инновационных с гибким бюджетом. Допущение: расчёты без учёта инфляции (8% по прогнозу ЦБ РФ на 2025); в реальных проектах, как на Норильском никеле, экономия корректируется на логистику (добавочно 10%). Гипотеза о синергии с энергоэффективными приводами предполагает дополнительную экономию 15%, требующую моделирования в ПО типа ETAP.

- Расчёт затрат: суммирование CAPEX (капитальные) и OPEX (операционные) по формуле NPV (чистая приведённая стоимость).

- Сравнение альтернатив: с обжимными муфтами, где модульные выигрывают на 20–25% в TCO (общая стоимость владения).

- Финансовое планирование: интеграция в бюджеты по нормам ФСБУ 26/2020 для учёта амортизации.

- Мониторинг эффективности: ежеквартальный аудит с использованием KPI по снижению энергозатрат.

В российском контексте, с ростом цифровизации по национальному проекту Цифровая экономика, модульные клеммы способствуют экономии до 500 млн руб. ежегодно на федеральных предприятиях. Ограничение: волатильность цен на металлы (медь +15% в 2025); рекомендуется хеджирование через контракты с поставщиками вроде УГМК.

«Инвестиции в такие технологии окупаются не только финансово, но и стратегически: по оценкам ВЭБ.РФ, они повышают конкурентоспособность экспорта на 12% в электронике.»

Итоговые рекомендации: для малого бизнеса – пружинные как бюджетный вариант; для крупных – комбинация типов с анализом по LCA. Общий эффект – трансформация затрат в инвестиции, с потенциалом роста на 20% к 2030 году по стратегии Минэкономразвития.

- Дополнительные выгоды: снижение отходов (переработка до 90%) и соответствие ESG-стандартам.

- Риски: зависимость от поставок (рекомендуется диверсификация источников).

- Оптимизация: использование грантов по программе Развитие промышленности для субсидий.

Безопасность и сертификация модульных клеммных разъёмов

Безопасность модульных клеммных разъёмов в промышленной автоматизации обеспечивается соблюдением строгих норм, включая защиту от коротких замыканий и перегрузок по ГОСТ Р 51321.1-2007, что минимизирует риски пожаров и поражений током в условиях повышенной влажности или пыли на российских предприятиях. Сертификация по ТР ТС 004/2011 и ТР ТС 020/2011 подтверждает соответствие требованиям Евразийского экономического союза, с обязательным тестированием на ударную вязкость (не менее 10 Дж) и диэлектрическую прочность (до 2000 В). В 2025 году, по данным Росстандарта, более 80% импортных разъёмов проходят локализацию сертификации, что ускоряет их внедрение в национальные проекты. Пружинные разъёмы выделяются встроенной защитой от случайного отключения благодаря самовозвратному механизму, соответствующему нормам ПБ 09-540-03 для взрывоопасных зон, как на объектах Газпрома. Винтовые модели обеспечивают надёжную фиксацию с контролем момента затяжки (0,5–1 Н·м), предотвращая ослабление контактов в вибрационных средах, таких как железнодорожная автоматика РЖД. Push-in типы интегрируют индикаторы статуса (LED для диагностики), что упрощает выявление неисправностей по ГОСТ Р МЭК 61508-2012 для функциональной безопасности, особенно в фармацевтических производствах Фармстандарта.

«Сертифицированные модульные клеммы снижают инциденты на 45%, как указано в отчёте МЧС России по промышленной безопасности за 2024 год, способствуя нулевому уровню аварий в автоматизированных системах.»

Критерии оценки безопасности: класс защиты IP (минимум IP20 для внутренних щитов, IP67 для уличных по ГОСТ 14254-2015), устойчивость к УФ-излучению и химикатам (тесты по ГОСТ 9.401-2018). Сильные стороны пружинных – автоматическая защита от переполюсовки; слабые – потенциал накопления пыли в пружинах, требующий регулярной инспекции. Винтовые сильны в механической прочности, но слабы в скорости отключения под нагрузкой. Push-in предлагают быструю диагностику, однако их слабость – чувствительность к загрязнениям, где требуется дополнительная герметизация.

- Выбор по классу: для АСУ ТП – с SIL 2 (Safety Integrity Level) по МЭК 61511.

- Сертификационные проверки: аудит на соответствие с привлечением аккредитованных лабораторий Росаккредитации.

- Интеграция мер: комбинация с УЗО (устройствами защитного отключения) для цепей до 400 В.

- Обучение: курсы по безопасности по программам Ростехнадзора для операторов.

В российском производстве безопасность разъёмов критически важна на объектах с высоким риском, таких как химические комбинаты Евро Хима, где сертификация позволяет избежать штрафов до 1 млн руб. по КоАП РФ. Допущение: тесты в лабораторных условиях; на практике, в условиях Сибири с перепадами температур (-40…+50°C), требуется адаптация по ГОСТ 15150-69. Гипотеза о роли ИИ в предиктивной безопасности (мониторинг вибраций) подтверждается пилотами на Уралвагонзаводе, снижая риски на 30%.

«Сертификация не только обязательна, но и стратегична: по прогнозам Минэнерго на 2025 год, она повышает надёжность систем на 25% в энергетике, минимизируя простои.»

Практические рекомендации: предпочтение разъёмов с маркировкой EAC (Евразийское соответствие) для импортозамещения; комбинированное использование с барьерами искрообразования в зонах класса 1 по ПУЭ. Ограничение: в высокотемпературных приложениях (>100°C) нужна специальная изоляция, увеличивающая стоимость на 15%.

- Дополнительные меры: установка термодатчиков для контроля нагрева контактов.

- Риски: несертифицированные аналоги, ведущие к авариям; избегать через проверку реестра Росстандарта.

- Оптимизация: гранты на сертификацию по программе Промышленность и экспорт.

В целом, безопасность и сертификация модульных клеммных разъёмов укрепляют их позицию в российской автоматизации, обеспечивая соответствие и долговечность систем.

Часто задаваемые вопросы

Какие основные преимущества модульных клеммных разъёмов перед традиционными соединениями?

Модульные клеммные разъёмы превосходят традиционные методы, такие как пайка или обжим, за счёт простоты монтажа без специального оборудования, что сокращает время сборки на 40–50%. Они обеспечивают надёжную фиксацию проводов различного сечения (от 0,5 до 16 мм²), минимизируя риски ослабления контактов в вибрационных условиях промышленных объектов. Кроме того, их стандартизированная конструкция упрощает масштабирование систем автоматизации, позволяя быстро добавлять или удалять модули без перемонтажа всей схемы. В российском производстве это особенно актуально для линий с высокой степенью цифровизации, где по данным Минпромторга 2025 года такие разъёмы снижают общие затраты на 25%.

- Гибкость конфигурации для различных напряжений (до 1000 В).

- Снижение энергопотерь благодаря плотным контактам (менее 1 м Ом сопротивления).

- Лёгкость диагностики неисправностей без отключения питания.

Как выбрать тип клеммного разъёма для конкретного промышленного применения?

Выбор типа зависит от условий эксплуатации: пружинные разъёмы подходят для динамичных сред с частыми подключениями, таких как роботизированные линии, где скорость монтажа критична (замена за 1–2 минуты). Винтовые модели оптимальны для статичных установок в энергетике, обеспечивая прочную фиксацию под нагрузкой и соответствие нормам ПТЭЭП. Push-in варианты рекомендуются для инновационных проектов с необходимостью быстрого прототипирования, как в R&D-центрах, но требуют аккуратного обращения с экстракторами. Учитывайте параметры: токовую нагрузку (до 50 А), степень защиты IP и совместимость с шинами данных (Modbus, Profibus). Перед покупкой проведите аудит по ГОСТ Р 51321.1-2007, чтобы избежать несоответствий.

- Определите среду: вибрация, температура, влажность.

- Рассчитайте нагрузку: используйте калькуляторы производителей вроде Вебер или Феникс Контакт.

- Проверьте сертификацию: обязательна EAC для российского рынка.

Влияют ли модульные клеммы на энергоэффективность автоматизированных систем?

Как обеспечить долговечность модульных клемм в агрессивных промышленных условиях?

Долговечность достигается выбором материалов: полиамид или поликарбонат с добавками для устойчивости к коррозии (по ГОСТ 9.401-2018), плюс регулярное обслуживание каждые 6 месяцев. В агрессивных средах, таких как химическая промышленность, предпочтительны разъёмы с покрытием из нержавеющей стали или тефлона, выдерживающие p H 2–12 и температуры до 120°C. Избегайте перегрузок: номинальный ток не превышать на 20%, как рекомендует Ростехнадзор. На объектах вроде Норильского никеля с пылью и газами применяют герметичные корпуса IP68, продлевая срок службы до 20 лет.

- Профилактика: очистка от загрязнений сжатым воздухом.

- Мониторинг: использование тепловизоров для выявления горячих точек.

- Замена: по графику, основанному на цикле подключений (до 500 раз).

Какие тенденции развития модульных клеммных разъёмов ожидать в России к 2030 году?

К 2030 году, согласно стратегии Минпромторга, ожидается рост отечественного производства на 40%, с фокусом на интеграцию с ИИ и Io T для умных разъёмов, способных к само-диагностике и беспроводной передаче данных. Тенденции включают миниатюризацию для компактных роботов и экологичные материалы (биоразлагаемые пластики) в соответствии с ESG-стандартами. В автоматизации Индустрия 4.0 разъёмы эволюционируют к гибридным моделям с оптоволоконными элементами для скоростей до 10 Гбит/с. Пилотные проекты на Ростехе уже тестируют такие инновации, снижая зависимость от импорта до 20%.

- Импортозамещение: развитие кластеров в Зеленограде и Томске.

- Инновации: добавление RFID-меток для трекинга.

- Регулирование: новые ГОСТы по кибербезопасности соединений.

Подводя итоги

Модульные клеммные разъёмы представляют собой ключевой элемент современной промышленной автоматизации в России, обеспечивая гибкость, надёжность и экономию в сравнении с традиционными методами соединений. От пружинных и винтовых до push-in моделей, они адаптированы к различным условиям эксплуатации, от энергетики до робототехники, с акцентом на энергоэффективность, безопасность и сертификацию по национальным стандартам. Их внедрение снижает затраты, минимизирует простои и способствует цифровизации производства, как подтверждают данные Минпромторга и отраслевые отчёты за 2025 год. Для практического применения рекомендуется провести аудит существующих систем, выбрать тип разъёма исходя из нагрузок и среды (пружинные для динамики, винтовые для прочности), обеспечить сертификацию EAC и регулярное обслуживание. Интегрируйте их с системами мониторинга для максимальной эффективности, опираясь на расчёты окупаемости и нормы Ростехнадзора. Не упустите возможность модернизировать вашу автоматизацию: начните с оценки текущих нужд и закажите сертифицированные разъёмы уже сегодня, чтобы повысить конкурентоспособность производства и снизить эксплуатационные расходы на 25–30%. Действуйте сейчас – будущее промышленной эффективности в ваших руках!

Об авторе

Дмитрий Соколов во время инспекции систем автоматизации на производственной площадке.

Дмитрий Соколов во время инспекции систем автоматизации на производственной площадке.

Дмитрий Соколов — главный специалист по системам электроснабжения в автоматизации

Дмитрий Соколов обладает более 15-летним опытом в области промышленной автоматизации, специализируясь на проектировании и внедрении электротехнических решений для крупных российских предприятий. Он участвовал в разработке систем подключения для автоматизированных линий в энергетике и машиностроении, включая оптимизацию клеммных соединений для повышения надёжности и энергоэффективности. В своей практике Соколов консультировал по сертификации оборудования по нормам Евразийского экономического союза, проводил аудиты на объектах с повышенными требованиями к безопасности, таких как химические и металлургические производства. Его вклад в национальные проекты по цифровизации позволил внедрить инновационные разъёмы, снижающие простои на 20–30%. Соколов также является автором технических отчётов по ГОСТам для электромонтажных работ и проводит семинары для инженеров по актуальным тенденциям в соединениях для АСУ ТП. (478 символов)

- Проектирование модульных систем подключения для промышленных контроллеров.

- Экспертиза в сертификации и безопасности электротехники по ТР ТС.

- Оптимизация энергоэффективности в автоматизированных сетях.

- Консультации по импортозамещению компонентов в российской промышленности.

- Разработка стандартов для вибрационно-стойких соединений.

Рекомендации в статье носят информационный характер и предназначены для общего ознакомления, без замены индивидуальной экспертизы специалиста.